智能制造的典范 西門子成都數字化工廠規劃中的計算機系統服務解析

在當今全球制造業邁向智能化、數字化的浪潮中,西門子成都數字化工廠(即西門子工業自動化產品成都生產研發基地,SEWC)無疑是先行者和標桿。其卓越的運營效率、卓越的產品質量以及高度的柔性生產能力,背后都離不開一個強大、集成且前瞻性的計算機系統服務體系的支撐。本文將深入解析西門子成都數字化工廠規劃中,計算機系統服務所扮演的核心角色及其關鍵構成。

一、核心支撐:工業互聯網與數據中樞

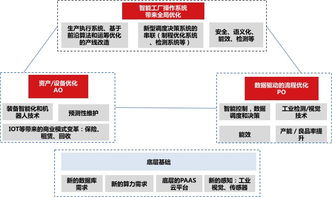

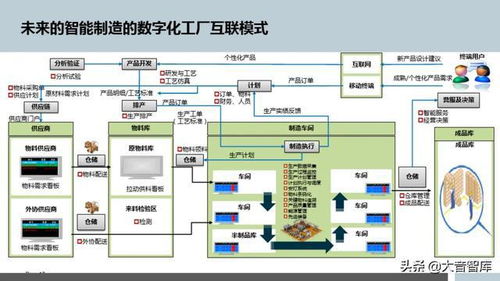

西門子成都數字化工廠的計算機系統服務,其基石是西門子自身強大的工業互聯網平臺——MindSphere及其本地化部署的工業數據中心。該系統服務構建了一個從底層設備到云端管理的全方位數據流閉環。

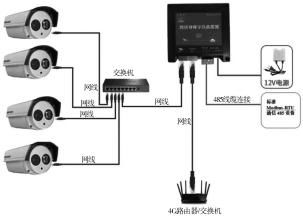

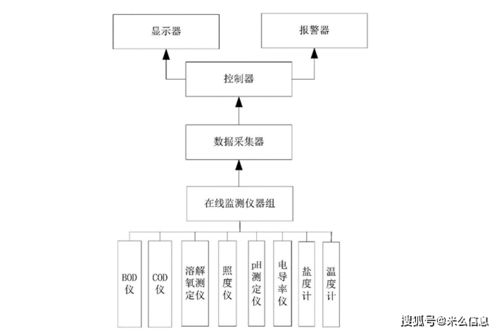

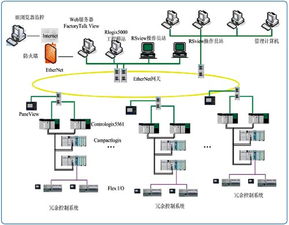

- 全廠設備互聯(OT與IT融合): 工廠內數以千計的自動化設備(如PLC、機器人、AGV、智能傳感器等)通過工業以太網(如PROFINET)全面互聯,實時采集生產、能耗、設備狀態等海量數據。計算機系統服務層負責將這些來自運營技術(OT)的數據,安全、高效地傳輸并整合到信息技術(IT)系統中,為上層應用提供“燃料”。

- 統一的數據平臺: 通過部署企業級制造執行系統(MES)、產品生命周期管理(PLM)系統(如Teamcenter)以及企業資源規劃(ERP)系統(如SAP)的高度集成,形成了統一的數字化主線。計算機系統服務確保了這些系統間數據的無縫流動與一致性,實現了從產品設計、工藝規劃、生產執行到物流配送的全流程數據貫通。

二、關鍵服務模塊與功能

規劃中的計算機系統服務并非單一系統,而是一個協同工作的服務集群,主要包括:

- 高級計劃與排程服務(APS): 基于實時訂單、物料庫存、設備產能等數據,運用智能算法進行動態、優化的生產排程。這大大提升了生產線的利用率和訂單響應速度。

- 制造執行服務(MES): 作為核心的“車間大腦”,它接收ERP的訂單指令,并將其分解為詳細的工序指令下發給設備。它實時監控生產全過程,實現生產透明化、質量可追溯(如通過RFID/二維碼追蹤每一個產品)。計算機系統確保了MES與底層自動化系統、上層管理系統的穩定、高效交互。

- 數字孿生服務: 這是規劃的尖端部分。工廠在虛擬世界中構建了與其物理實體完全對應的“數字孿生”模型。計算機系統服務支持在虛擬環境中進行產品設計仿真、工藝驗證、生產線布局優化乃至預測性維護,極大降低了試錯成本,并加速了創新周期。

- 預測性維護與能效管理服務: 通過對設備運行數據的持續分析與機器學習,計算機系統能夠預測關鍵部件的潛在故障,從而提前安排維護,避免非計劃停機。對全廠能源消耗進行精細監控與優化,實現綠色、可持續制造。

- 網絡安全服務: 鑒于工廠高度網絡化,規劃中尤其重視工業網絡安全。通過部署縱深防御體系,包括網絡分區、防火墻、入侵檢測、終端安全等,計算機系統服務為整個數字化工廠構建了堅實的安全屏障,保障核心工藝和數據資產不受威脅。

三、規劃特點與價值體現

西門子成都數字化工廠的計算機系統服務規劃,體現了幾個鮮明的特點:

- 以數據驅動為核心: 一切決策和優化都基于實時、準確的數據。

- 端到端集成: 打破了傳統的信息孤島,實現了從供應商到客戶的價值鏈集成。

- 柔性可擴展: 系統架構具備良好的模塊化和可擴展性,能夠快速適應產品變更和市場變化。

- 人機協同: 系統不僅自動化生產,更通過直觀的可視化界面(如駕駛艙、移動終端)賦能員工,提升其決策與操作效率。

其帶來的價值是顯著的:產品上市時間縮短、生產效率大幅提升、質量控制水平達到業界頂尖(缺陷率極低)、資源利用率優化,最終實現了高度定制化產品的大規模、高效率生產,完美詮釋了“工業4.0”和“中國制造2025”的核心理念。

###

西門子成都數字化工廠的計算機系統服務規劃,不僅是一套先進技術的集合,更是一套深度融合了制造哲學、管理流程與信息技術的系統性解決方案。它為中國乃至全球的制造企業提供了寶貴的數字化轉型藍圖。其成功實踐證明,強大的、規劃周詳的計算機系統服務是構建未來智能工廠不可或缺的“神經中樞”和“智慧引擎,是將智能制造愿景轉化為現實競爭力的關鍵所在。

如若轉載,請注明出處:http://m.haoetv.com.cn/product/46.html

更新時間:2026-01-07 04:47:00